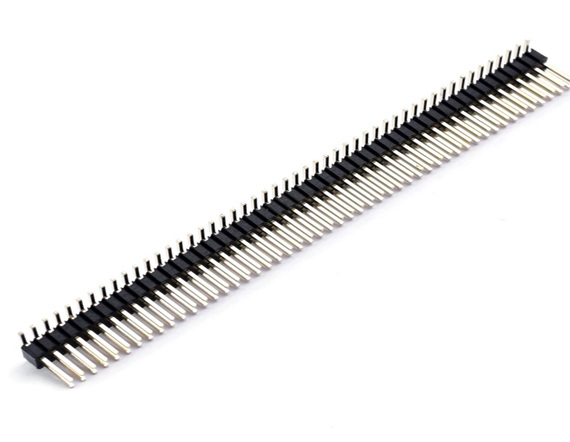

彎插排針連接器折彎工藝的設計要點詳解!

在電子設備微型化與高密度布線需求驅動下,彎插排針連接器憑借其空間優化能力成為關鍵組件。其折彎工藝直接影響連接可靠性、信號完整性及生產效率,需從材料選擇、結構設計到制造精度進行系統化把控。本文鑫鵬博電子主要為大家講解彎插排針連接器的折彎工藝設計要點,結合行業實踐與技術創新,為工藝優化提供理論支撐。

一、彎插排針連接器折彎角度的精準控制

彎插排針的折彎角度需與PCB布局嚴格匹配,常見90°或180°設計。角度偏差會導致插接錯位或應力集中,建議采用數控彎折設備配合角度反饋系統,確保公差控制在±0.5°以內。例如,直角折彎需通過多點定位模具固定,避免回彈現象;而雙排針交錯折彎時,需采用同步驅動機構防止相鄰針腳干擾。

二、彎插排針連接器折彎工藝材料與結構的協同優化

1. 端子材料選擇:優先選用磷青銅或鈹銅合金,其彈性模量高且耐疲勞性強,可承受500次以上插拔循環。鍍層厚度建議≥0.76μm,以降低接觸電阻至8mΩ以下,同時增強抗腐蝕能力。

2. 折彎結構設計:采用L形或U形折彎路徑,通過增加過渡圓弧半徑(推薦R≥0.3mm)減少應力集中。對于高密度應用,可引入交錯式排列設計,使相鄰針腳呈45°錯位,既提升空間利用率又降低電磁干擾。

三、彎插排針連接器折彎制造工藝的可靠性保障

1. 自動化彎折技術:基于氣缸-齒輪傳動機構實現高精度角度控制,通過齒條與齒輪的嚙合傳動,將彎折誤差控制在±0.2°以內。同時,集成視覺檢測系統實時監控針腳變形,自動剔除不合格品。

2. 應力消除處理:折彎后需進行低溫退火工藝(溫度≤150℃),消除內應力并防止后續焊接開裂。對于大電流應用,建議在折彎區增加局部加厚設計,提升機械強度。

四、彎插排針連接器折彎工藝的應用場景的適配性設計

1.工業控制領域:采用2×N雙排結構,配合二次鎖止機構,確保在振動環境下接觸電阻波動<5%。

2.消費電子領域:優先選擇1.27mm窄間距簡牛連接器,通過SMT貼片工藝實現雙層板間信號傳輸,并優化折彎路徑以適應緊湊空間。

總結:彎插排針連接器的折彎工藝是連接器可靠性的核心環節,需從材料、結構、工藝三方面協同創新。未來隨著智能制造技術的發展,高精度自動化彎折與智能檢測將成為行業主流,推動連接器性能持續提升。

同類文章排行

- 汽車連接器防水等級劃分標準詳解!

- 電子連接器在智能機器人領域的發展優勢分析!

- 新能源連接器在智能設備行業的技術設計挑戰!

- 2025年儲能連接器傳輸技術發展挑戰與創新要求!

- FPC連接器設計中的材料選擇挑戰與解決方案!

- 電路板專用FPC連接器的結構設計原理

- 連接器接插件在智能化電器設備市場的技術設計挑戰!

- 2025年USB連接線在電子設備行業的發展現狀與趨勢!

- 2025年計算機設備行業USB連接線發展現狀與趨勢!

- 智能機器人的創新對USB連接線帶來了什么影響!

最新資訊文章

您的瀏覽歷史